Ugelli di miscelazione a getto di liquido e sistemi di miscelazione per serbatoi

I nostri ugelli di miscelazione a getto di liquido sono i componenti principali di sistemi di miscelazione speciali che possono essere applicati sia per compiti di miscelazione continua che discontinua.

Possono essere utilizzati come sostituzione completa degli agitatori meccanici e in molti casi superano i loro risultati di miscelazione.

Principio di funzionamento

Vantaggi degli ugelli miscelatori per serbatoi

Aree di applicazione

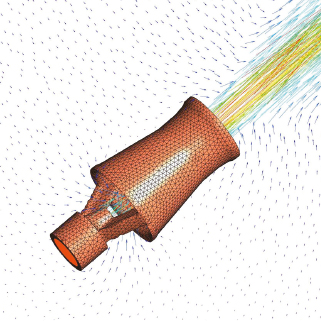

Gli ugelli di miscelazione sono composti da un ugello motore e da una sezione di miscelazione. Il liquido di alimentazione, introdotto sotto pressione attraverso il raccordo di alimentazione, viene solitamente prelevato dal serbatoio e immesso nell'ugello di miscelazione a getto di liquido per mezzo di una pompa meccanica montata all'esterno del serbatoio. Nell'ugello motore la pressione statica del fluido motore viene trasformata in velocità, generando una pressione negativa corrispondente alle aperture di aspirazione che viene utilizzata per aspirare il cosiddetto fluido aspirato.

In questa regione turbolenta, il fluido aspirato e il fluido motore si mescolano intensamente all'uscita dell'ugello motore e nella sezione di miscelazione adiacente e vengono successivamente immessi nel serbatoio come flusso misto. Il rapporto volumetrico tra l'aspirazione e il fluido motore è di circa 3:1. Il fluido miscelato esce dall'ugello di miscelazione con una velocità relativamente alta e incontra il liquido contenuto nel serbatoio, che viene successivamente trascinato per effetto del fluido miscelato, in modo che alla fine la somma del fluido motore, del fluido aspirato e del fluido di trascinamento mantiene in movimento il liquido all'interno del serbatoio.

Prerequisiti e limitazioni di applicazione

Il fluido motore e il fluido aspirato sono miscelati nella sezione di miscelazione vicino all'ugello motore, in modo che un getto di liquido omogeneamente miscelato si sviluppi nella sezione di miscelazione a causa dell'alta turbolenza risultante dal fluido motore e dal fluido aspirato.

Nel caso di liquidi con proprietà fisiche come l'acqua, il rapporto di miscelazione tra il flusso motore e il flusso di aspirazione è di 1:3. A causa della sua velocità e dell'effetto di trascinamento del getto che ne deriva, il fluido miscelato che esce dall'ugello di miscelazione a getto di liquido trasporta così tanto liquido circostante che il flusso motore utilizzato viene moltiplicato. Nel caso di liquidi con una viscosità più alta, il rapporto di miscelazione e l'effetto di trascinamento diminuiscono.

Il campo limite per l'applicazione degli ugelli di miscelazione a getto di liquido viene raggiunto quando la viscosità del liquido da far circolare non permette più un'erogazione con pompe centrifughe. La portata di liquido che passa attraverso gli ugelli di miscelazione di liquido di una certa dimensione dipende da una pressione motrice efficiente. Se il liquido motore viene rimosso dal serbatoio di miscelazione, questa pressione motrice efficiente deve essere equiparata alla prevalenza della pompa centrifuga dopo la sottrazione di tutte le perdite per attrito delle tubazioni.

Nel caso in cui il liquido di alimentazione non venga rimosso dal serbatoio di miscelazione, la colonna di liquido sopra l'uscita dell'ugello di miscelazione a getto di liquido deve essere presa in considerazione per determinare la pressione di alimentazione efficiente.

Quando si usa il modello della fluidodinamica computazionale (CFD) per i sistemi di miscelazione, vengono utilizzate alcune semplificazioni utili:

- modellazione a stato stazionario (non transitorio)

- flusso turbolento modellato con un modello di turbolenza a due equazioni

- griglia numerica con celle tetraedriche

- superficie liquida liscia

- modellazione di tubazioni e piastre di supporto, se necessario

- proprietà fisiche del fluido, per esempio olio combustibile con alta viscosità dinamica (fino a 500 mPas)

|

Configurazione numerica per un serbatoio di stoccaggio

|

Simulazione numerica del fluido

L'obiettivo delle prove numeriche effettuate è una disposizione ottimale degli ugelli di miscelazione all'interno del serbatoio per quanto riguarda la strategia di progettazione di cui sopra. I test sono basati su un serbatoio cilindrico pieno di liquido.

Varie combinazioni di mezzo di flusso e geometria del serbatoio possono essere ottimizzate per prove specifiche del cliente tramite CFD, selezionando le corrispondenti caratteristiche fisiche del materiale del fluido e i requisiti speciali della geometria. La geometria del serbatoio da testare viene simulata per mezzo di un programma CAD. Le informazioni geometriche digitali dei singoli ugelli di miscelazione vengono importate direttamente dai sistemi CAD utilizzati nel processo di progettazione. Il numero, la posizione e l'allineamento degli ugelli di miscelazione simulati all'interno del serbatoio sono determinati, in modo che la configurazione completa del serbatoio possa essere simulata digitalmente.

L'intera geometria simulata, costituita da tutti gli ugelli di miscelazione a getto di liquido e dal serbatoio con la connessione della pompa, viene convertita in una griglia di calcolo per mezzo di un cosiddetto generatore di griglia che è la base del CFD. Le equazioni fondamentali del fluido sono risolte per ciascuna delle celle generate all'interno della griglia.

Principalmente, queste sono le equazioni di conservazione per la massa, l'impulso e l'energia. Due ulteriori equazioni di conservazione saranno risolte per considerare la turbolenza causata dai liquidi. Tutte le equazioni di conservazione sono risolte per mezzo del cosiddetto risolutore di equazioni. Al fine di semplificare i calcoli sono basati su condizioni di flusso stazionario. L'intero processo di simulazione dalla generazione della griglia fino alla rappresentazione dei risultati avviene automaticamente per la maggior parte.

Da un lato, le condizioni limite geometriche per la simulazione sono le dimensioni del serbatoio (altezza di riempimento H, diametro del serbatoio D) così come la posizione e la dimensione delle connessioni della pompa e dall'altro lato il numero, la posizione e l'allineamento degli ugelli di miscelazione del getto di liquido. Le condizioni limite operative sono determinate dalla pressione motrice all'ugello di miscelazione a getto liquido e dalle proprietà fisiche del fluido motore.

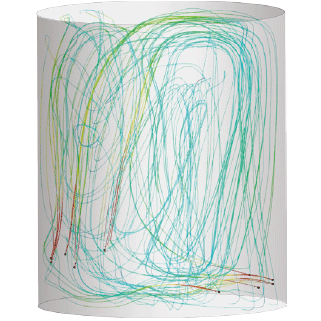

Esempi di risultati di calcolo CFD

Serbatoio diolio alimentareH=30 m; D=19 m |

|

ugelli miscelatori: 32 x 2" volume: 8500 m³ portata motrice: 790 m³/h densità: 910 kg/m³ viscosità: 35 mPas potenza: 5.2 W/m³ velocità media: 0.17 m/s |

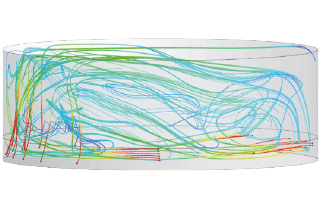

Serbatoio diacque reflueH=14.6 m; D=42 m |

|

ugelli miscelatori: 25 x 2" volume: 20200 m³ portata motrice: 770 m³/h densità: 900 kg/m³ viscosità: 50 cpoise potenza: 4.2 W/m³ velocità media: 0.09 m/s |

Serbatoio diolio combustibileH=16 m; D=2.9 m, riempimento 2.6 m |

|

volume: 60 m³ portata motrice: 12.8 m³/h potenza: 320 W/m³ velocità media: 0.24 m/s |

Fluidodinamica computazionale (CFD)

IMMAGINE: Esempio di Computational Fluid Dynamics (CFD) per un serbatoio di olio alimentare - applicazione ottimale senza zone morte